Lignes de conditionnement : une demande de solutions globales

La collaboration entre les différents acteurs intervenant sur une ligne de production est souvent requise afin de proposer des solutions complètes.

Emballage : Les défis des équipementiersMachines d’emballage : plus de contrôle, un atout ?Emballage : comment réduire la consommation des machines ?

Emballage : Les défis des équipementiersMachines d’emballage : plus de contrôle, un atout ?Emballage : comment réduire la consommation des machines ?Afin de répondre aux évolutions permanentes du marché des emballages, les fabricants de machines doivent, de plus en plus, proposer des solutions globales aux industriels, d’un bout à l’autre de la chaîne. « Cela implique un travail de collaboration qui n’est pas toujours évident pour les fabricants, en sachant qu’il peut facilement y avoir une dizaine d’acteurs sur une chaîne de production pour un produit simple », explique Jean-Marc Doré, président du Geppia, le groupement des constructeurs français de machines de process et de packaging. Ce type de ligne, d’ores et déjà assez répandu dans la filière des produits liquides, tend de plus en plus à être adopté par l’ensemble du secteur agroalimentaire.

Emballages primaires, secondaires et tertiaires sur une seule ligne

« Dans les lignes d’emballage-conditionnement, il existe une frontière virtuelle entre les emballages primaires (en contact direct avec le produit), secondaires (pour le mettre en valeur et le vendre), et tertiaires (pour le protéger pendant le transport). Ces différentes phases sont généralement réfléchies de manière indépendante. Notamment dans le milieu agroalimentaire. C’est une erreur. Car les performances d’une ligne sont le résultat des performances de chaque maillon de la chaîne », estime Pascal de Guglielmo, président de Synerlink, du groupe Arcil, dans le livre blanc initié par le Geppia, « Tendances packaging : comment produirez-vous demain ? ».

De plus en plus, les fabricants de machines d’emballage réfléchissent donc à la conception de lignes complètes d’emballage et de conditionnement, afin d’améliorer les performances de l’ensemble de la ligne.

« Pour ce faire, deux paramètres de base doivent être pris en compte : d’une part, chaque machine doit bien fonctionner et être performante ; d’autre part, la communication entre chaque machine doit être optimisée pour qu’un événement sur l’une d’elles ne perturbe pas d’une façon trop importante ce qui se passe en amont ou en aval », poursuit Pascal de Guglielmo.

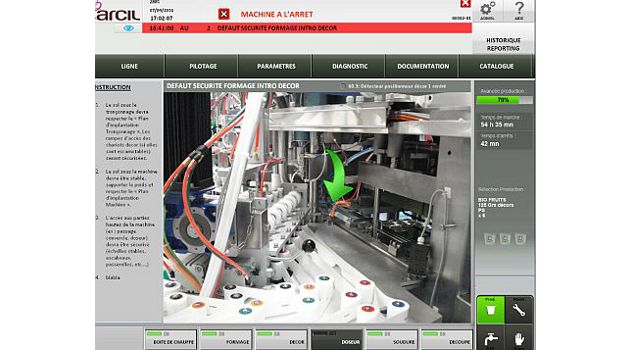

Arcil a ainsi développé un système logiciel de contrôle de performance et d’optimisation des flux, Efidrive. Grâce à ce software, les experts ont accès aux données nécessaires à l’optimisation du rendement de la ligne, notamment pour les phases transitoires de production. L’entreprise a ainsi pu atteindre des rendements globaux de 90 % sur une ligne complète, contre des performances oscillant entre 70 % et 85 % sur une ligne traditionnelle.

Une ligne complète du process au conditionnement

Certains fabricants ont quant à eux fait le pari de proposer une ligne complète du process jusqu’au conditionnement. Euro.cri, qui appartient au groupe BFR, fait partie de ceux-là. Il conçoit des solutions d’assemblage automatique pour sandwich, burger, croque-monsieur, surimi, fromagerie, biscuiterie, et autres produits en sachets préformés. L’entreprise propose des interfaces entre machines de conditionnement, des systèmes de gestion des flux, des lignes automatiques ou encore des alimentations automatiques.

La ligne « croques-monsieur et sandwichs » permet par exemple le tranchage et la dépose rapide, entièrement automatisés, grâce à ses différentes machines (trancheur de pain, dépileur de pain, dépose fromage, dépose gras, dépose papier, empileur de garniture, presseur dynamique, retourneur, tapis de garnissage, trancheur à ultrason), puis le convoyage (station de distribution, aligneur) et le conditionnement (dépileur de barquettes, accumulateur dynamique, dispositif de mise au pas, mis en alvéoles, regroupeur).

Emballage : une coopération accrue

Pour certains, la coopération doit aller encore plus loin : « Nous avons donc deux obligations : celle d’améliorer l’impact environnemental des packs et surtout celle de les rendre recyclables. Résultat, les fabricants d’emballages et de matériaux ne peuvent plus fonctionner séparément. Les partenariats s’avèrent inévitables. Nous nous dirigeons vers plus de solutions mixtes. Un fabricant de matériaux d’hier devra également s’intéresser demain aux machines et au produit final. Et vice versa. Nous sommes dans un nouveau cycle, dans une réinvention des systèmes. Les marques et les fabricants de machines se remettent en question pour faire perdurer leurs systèmes », affirme Fabrice Peltier, Expert Création Packaging chez Diadeis.