HPP : l’agroalimentaire se met sous hautes pressions

Utilisé depuis peu en Europe, le traitement par hautes pressions se développe progressivement. Et en France, certains acteurs innovants commencent à se démarquer.

Sommaire

Les produits traités par hautes pressions sont en plein essor. Le marché pèse à ce jour environ 4 milliards de dollars, mais connaît une croissance de 20 % par an en moyenne. D’ici 2018, il pourrait atteindre 12 milliards de dollars, selon Markets and Markets. La demande est de plus en plus forte pour les produits cuisinés, les produits alimentaires avec allégation santé, ou encore l’alimentation animale. Et les ventes d’équipements de traitement par hautes pressions sont également en hausse. Elles devraient s’élever à 600 millions de dollars d’ici 2018.

Mais qu’est-ce que le traitement par hautes pressions exactement ? Cette technique consiste à soumettre des produits alimentaires à des pressions très élevées, d’environ 6000 bars, soit six fois la pression rencontrée dans les profondeurs des océans. Cette pression élevée entraîne une modification de la structure des constituants cellulaires, notamment des protéines et des membranes cellulaires. Ce procédé est parfois également appelé pasteurisation à froid, pascalisation, ou encore HPP (High Pressure Processing).

Pasteurisation à froid : quels avantages ?

Les avantages présentés par cette technique sont multiples. Elle permet d’améliorer la conservation des produits, en maintenant leur fraîcheur naturelle et leur qualité organoleptique et nutritionnelle. Elle constitue ainsi une réelle alternative aux traitement thermiques classiques. Par ailleurs, ce procédé n’entraîne qu’une faible modification de la couleur et du goût des aliments, elle diminue la flore bactérienne et n’altère pas les vitamines contenues dans les produits.

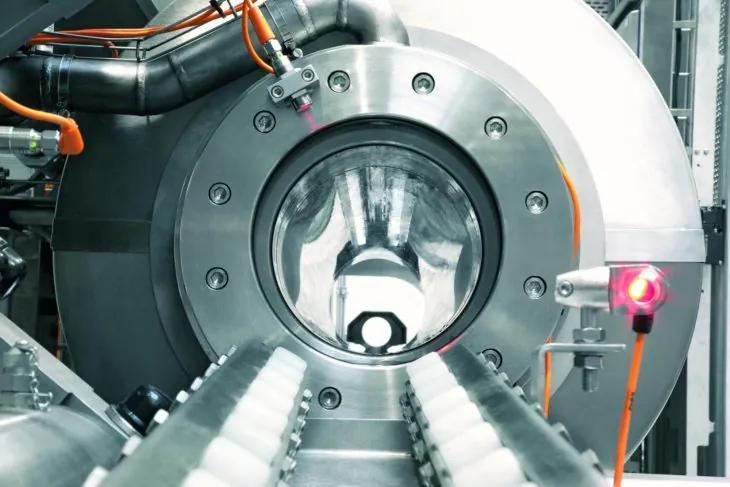

En pratique, pour être pascalisés, les produits sont disposés dans une enceinte pleine d’eau qui, après fermeture, est comprimée à l’aide d’une pompe. Les aliments y sont maintenus, 3 à 5 minutes en général, une fois que la pression voulue est atteinte.

HPP : un procédé apparu au Japon

Cette technique n’est en fait pas récente. Dès le 19ème siècle, des études ont prouvé son efficacité. Pourtant, les premiers produits alimentaires pascalisés ont réellement fait surface dans les années 1990, au Japon. Il s’agissait alors de produits plutôt acides, comme de la confiture ou des boissons. Depuis, les aliments traités de cette façon se sont diversifiés. Jus, viandes, poissons, gâteaux de riz, jambon de bœuf ou encore saké sont concernés.

La pasteurisation à froid a d’ailleurs aujourd’hui dépassé les frontières japonaises. En Espagne, du jambon cuit tranché pressurisé est commercialisé par la société Espuña. Aux États-Unis, on trouve des produits tels que du guacamole ou des huîtres crues pascalisés.

Une technique de conservation qui présente des limites

Mais ce procédé présente également quelques limites. Tout d’abord, il est uniquement applicable pour les produits conditionnés (au moins partiellement) dans des emballages souples, qui vont transmettre à leur contenu la pression subie. Cette technologie n’est pas non plus destinée à traiter les produits secs ou à faible activité de l’eau et ceux de faible densité comme le poivre ou la farine par exemple.

Le coût d’acquisition des installations s’avère souvent être un frein. Et le procédé est réalisé en semi-continu et ne permet donc pas d’atteindre des cadences très rapides.

Autre inconvénient : ce procédé ne permet pas de stériliser les produits, les spores étant souvent résistantes aux hautes pressions.

Hautes pressions : un processus qui nécessite encore des études

Enfin, il demeure encore des interrogations concernant les migrations des composants des emballages ainsi que l’apparition de composés néoformés. Le projet de recherche européen Prometheus a néanmoins mis en lumière que les hautes pressions pourraient, à l’inverse, permettre de diminuer le nombre de composés néoformés, en raison de courts temps de séjour et de la charge thermique plus faible appliquée au produit par rapport aux traitements conventionnels.

La modification de la structure des protéines et de l’activité de certaines enzymes, ainsi que leur impact sur la toxicité, l’allergénicité, la perte de digestibilité et la modification des qualités nutritionnelles des aliments devront également être étudiés plus en détails dans les années à venir.

En Europe, la législation considérait initialement que les hautes pressions relevaient du règlement CE Novel Food. En 2001, la Commission Européenne a autorisé la mise sur le marché de préparations pasteurisées à base de fruits. En 2010, l’Anses a reconnu qu’un traitement n’induisait pas de substances nocives, jusqu’à une pression de 6 000 bars, pendant une durée de 3 à 5 minutes. Les industriels sont donc exonérés de la constitution et de la validation d’un dossier d’autorisation européen, si ces conditions sont respectées.

Le succès de Cinq Degré Ouest

Dans l’Hexagone, ce sont les autorités françaises qui accordent l’autorisation de l’utilisation des hautes pressions hydrostatiques. Cette technique est encore peu utilisée dans le pays, mais la tendance est en train d’évoluer. Pernod Ricard commercialise ainsi du jus d’orange fraîchement pressé, sous la marque Ulti-Fruits. En Bretagne, le projet Hompress, qui visait à développer une filière 100 % bretonne de produits de la mer s’est également penché sur ce procédé. La société Cinq Degrés Ouest a d’ailleurs adopté une technique de décorticage à froid des crustacés par hautes pressions, ce qui lui permet aujourd’hui de fournir industriels et restaurateurs en chair de crustacés et coquillages de très haute qualité. Pour cela, l’entreprise a réalisé un investissement de 600 000 euros pour sa machine de décorticage. En 2014, elle a réalisé un chiffre d’affaires d’environ 4,5 millions d’euros, contre 2,3 millions l’année précédente. Preuve que ce pari risqué a payé.

D’autres applications du traitement par hautes pressions font également l’objet de recherches. Le CTCPA, centre de recherche collective des entreprises de la conserve et du déshydraté, est particulièrement impliqué sur cette thématique. Ses projets ont notamment démontré que les hautes pressions pourraient être utilisées pour le foie gras, afin de stabiliser ce produit fragile, et particulièrement sensible aux traitements thermiques, sur de longues périodes de stockage à +4°C. Le procédé de pasteurisation à température réduite (65°C), assistée par hautes pressions, pourrait limiter l’impact thermique du traitement sur les qualités organoleptiques du produit, en garantissant la destruction des populations microbiennes végétatives.

Les applications futures des hautes pressions

La pascalisation serait également envisageable pour traiter les produits à base de foie de porc. Une première étude a permis d’évaluer la faisabilité technique, mais la faisabilité microbiologique doit encore être testée. « Si la première phase du projet est validée par les professionnels, la deuxième phase consistera à évaluer l’impact du procédé de hautes pressions sur l’inactivation du virus de type hépatique. », précise Carole Feurer, responsable du laboratoire de microbiologie de l’Ifip.

Autre application potentielle : un emballage sous atmosphère modifiée, combiné aux hautes pressions, pourrait augmenter la durée de vie de saucisses de volaille, dans la mesure où il réduit et stabilise la flore aérobie mésophile et la flore lactique.

Les hautes pressions pourraient enfin jouer un rôle dans la mise en point des produits à faible teneur en sel et en polyphosphates, ce que les industriels recherchent de plus en plus, face aux inquiétudes croissantes sur les effets d’une consommation excessive de sel pour la santé. Les effets d’un traitement hautes pressions hydrostatiques, combiné avec du chlorure de sodium (1,5 à 3,0%) et les phosphates (0,25-0,5%) ont pour cela été évalués dans de la viande de porc. La texture, la rétention d’eau, la couleur et les propriétés thermiques ont été analysées par le CTCPA et l’Oniris. Les résultats de cette étude montrent que ce traitement peut permettre la production d’aliments à faible teneur en sel et sans polyphosphate, en raison des effets synergiques sur la texture et la capacité de rétention d’eau.

Pasteurisation à froid : un matériel coûteux

Côté matériel, les principaux fournisseurs d’enceintes hautes pressions destinées à l’agroalimentaire sont Avure technologies et N.C. hyperbaric. Leur gamme comprend des appareils capables de traiter petits volumes ou volumes industriels. La société Multivac s’est pour sa part associée à Uhde High Pressure Technologies afin de développer un système automatique de conditionnement et de traitement hautes pressions. L’objectif de cette union était d’améliorer la rentabilité de l’opération par un système intégré de conditionnement et de traitement HP.

Mais il existe tout de même un acteur français sur le marché des équipements de traitement hautes pressions. La société HPBioTech propose aux industriels une solution clé en main unique.

Découvrez l’interview de Gérard Demazeau, directeur scientifique de HPBioTech

« Nous les accompagnons de A à Z, depuis l’étude de faisabilité et l’optimisation d’un procédé jusqu’au choix de la bonne machine et l’installation sur le site industriel », explique Gérard Demazeau, directeur scientifique de l’entreprise, créé en 2011 à Gradignan, dans l’agglomération bordelaise. Les principaux clients de la société sont des entreprises de l’agroalimentaire, parmi lesquels, le consortium du jambon de Bayonne, qui a besoin de garantir que ses produits sont sans listeria pour partir à la conquête du marché américain, mais aussi des entreprises des filières des fruits et légumes, du produits de la mer ou des produits élaborés. Une façon innovante d’accroître sa compétitivité et la qualité de ses produits.